О нас.

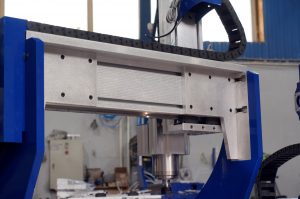

Надежность в форме станков.

Высокая квалификация специалистов нашего предприятия в сочетании с его техническим оснащением позволяет гарантировать высокий уровень качества продукции. Заключая договор, Заказчик может быть абсолютно уверен в неукоснительном соблюдении всех требований.

Мы производим станки ЧПУ с 2013года.

Время решает все.

Мы производим универсальные высокопроизводительные фрезерные станки с ЧПУ для профессионального, промышленного и домашнего применения. Наша продукция производится и поставляется во многие отрасли.

Наши станки Вы можете увидеть , как в учебных заведениях, мастерских, так и на промышленных производствах! PROFCNC – скоро в каждом производственном цеху, и в каждой мастерской!

Мы давно работаем на рынке станков с ЧПУ, поэтому, в отличие от многих, имеем богатый опыт конструирования и изготовления станков с ЧПУ на любой вкус.

Наши станки проверяются на стадии проектирования и изготовления. Кроме того, контроль допусков осуществляется после сборки. Это сводит к минимуму процент брака. Высокая квалификация специалистов нашего предприятия в сочетании с его техническим оснащением позволяет гарантировать высокий уровень качества продукции. Заключая договор, заказчик может быть абсолютно уверен в неукоснительном соблюдении всех требований.

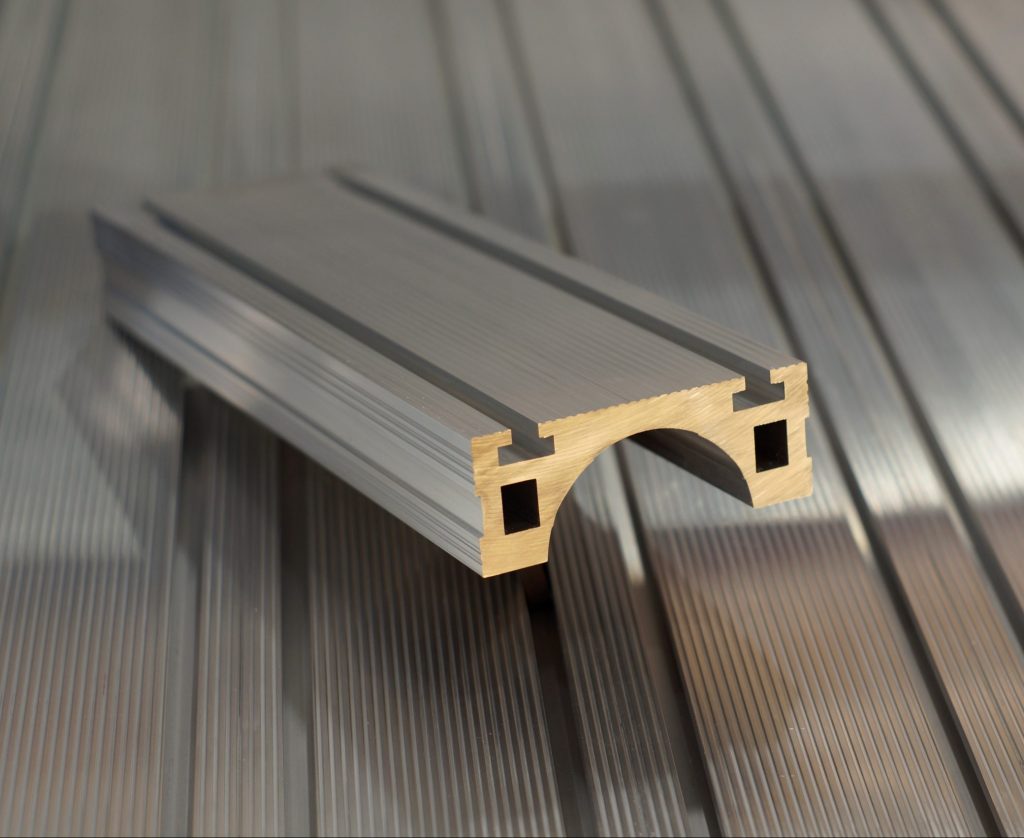

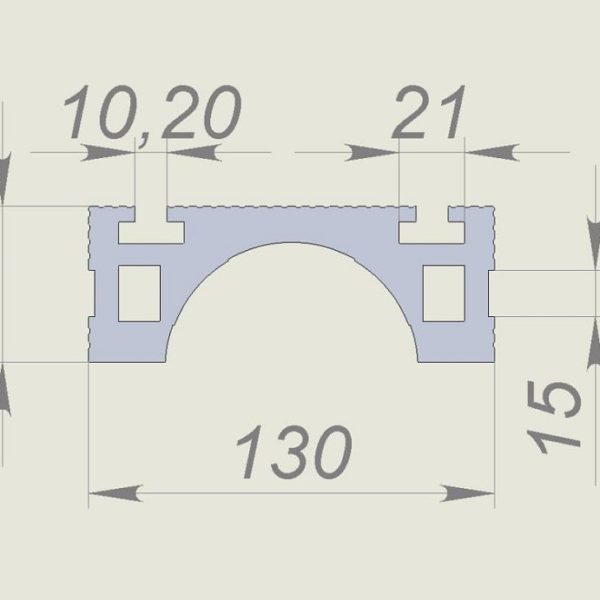

Разработка конструкционного профиля для станков серии MAESTRO была начата в 2008 г. двумя специалистами из промышленного центра восточной Сибири – Красноярска: Сергеем Лаврентьевичем Галайдо, в то время работавщим на заводе АО «КрасМАШ» (Основной деятельностью завода являлось в то время и является сейчас производство ракетно-космической техники) и Душечкиным Дмитрием Николаевичем – старшим электромехаником тяговой подстанции ОАО «РЖД». Разработка собственного конструкционного профиля отняла у наших основоположников по меньшей мере три года жизни. Собственным делом, к которому тяготели и были преданы, они могли заниматься только в свободное от основной работы время, которого уже тогда не хватало. Произвести фильеру (форму-матрицу, через которую в дальнейшем методом экструзии будут получать профиль) – дело не простое и далеко не дешевое; мастера дали себе задание спроектировать максимально универсальный профиль, который в дальнейшем позволит использовать его для сборки станка, а именно для таких операций как:

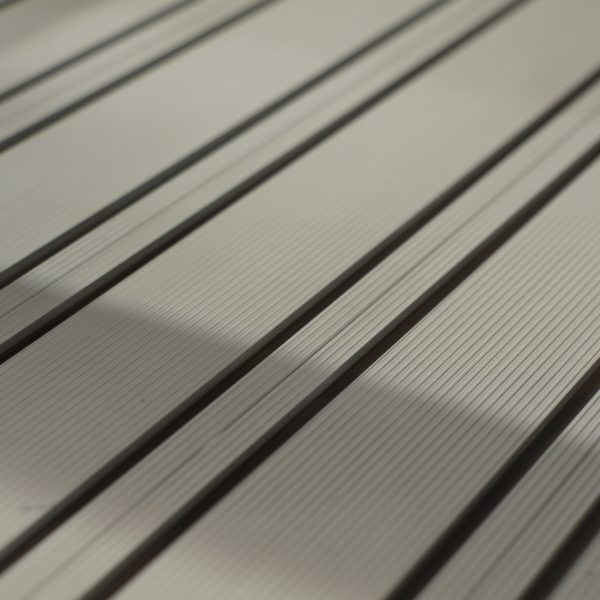

Необходимые требования к станине: жесткость, простота сборки конструкции, возможность изменения размеров рабочего поля без серьезных изменений общего конструктива, достаточная масса, стабильность материала и простота его обработки, удобство в дальнейшем при эксплуатации – необходимы Т-слоты (Т-пазы) с удобным расположением для простой фиксации различных изделий и заготовок и конечно же эстетика.

ТРЕБОВАНИЯ К ПОРТАЛУ СТАНКА: Высокая жесткость при минимальной массе, стабильность материала и простота его обработки, возможность простого изменения размера портала станка в зависимости от нужд производства, также для сборки стандартных версий необходимы ребра, увеличивающие жесткость портала; профиль серии MAESTRO полностью справляется с данной задачей.

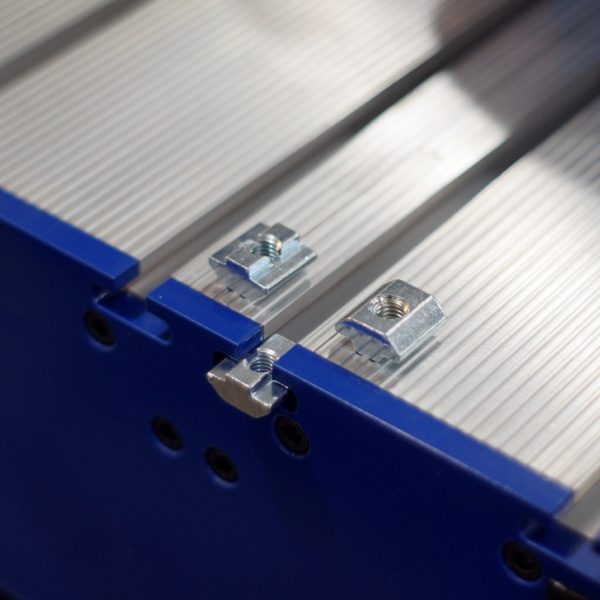

Все соединения разъёмные, нагруженные механические узлы имеют износоустойчивое резьбовое соединение сталь + сталь, в нагруженных механических узлах всегда присутствуют стальные закладные гайки. Благодаря решению использовать данный тип соединения, конструкция станка может быть полностью собрана и разобрана большое количество раз, а это важный фактор при выборе фрезерного станка.

ПРИМЕР: в случае когда соединения механических узлов одноразовые, в разнородных материалах, да и еще с использованием фиксаторов резьбы, через определенный срок произойдет износ системы линейного перемещения, и вот тут начинается самая главная экономия, станок производители которого не продумали возможность проведения полной ревизии и замены профильных линейных направляющих, обрекли своих заказчиков на покупку нового станка или весьма дорогостоящие работы, так как произвести замену не всегда возможно, иногда данные работы имеют стоимость сопоставимую с стоимостью 70% стоимости оборудования. (помимо производства оборудования мы занимаемся

модернизацией, ревизией и ремонтом различного оборудования, в том числе и фрезерных станков на территории г. Красноярска и Красноярского края)

В нашем случае по приходу износа систем линейного перемещения, под нашим руководством заказчик сможет с легкостью произвести замену как блоков линейного перемещения, так и направляющих и конечно же приводных винтовых пар, и упорных подшипников, в случае срыва резьбы происходит простая смена стальной закладной гайки, это очень просто, практично. Данный подход позволяет нашим заказчикам устанавливать конкурентоспособные цены на свои услуги и изделия, занимать на рынке лидирующие позиции.

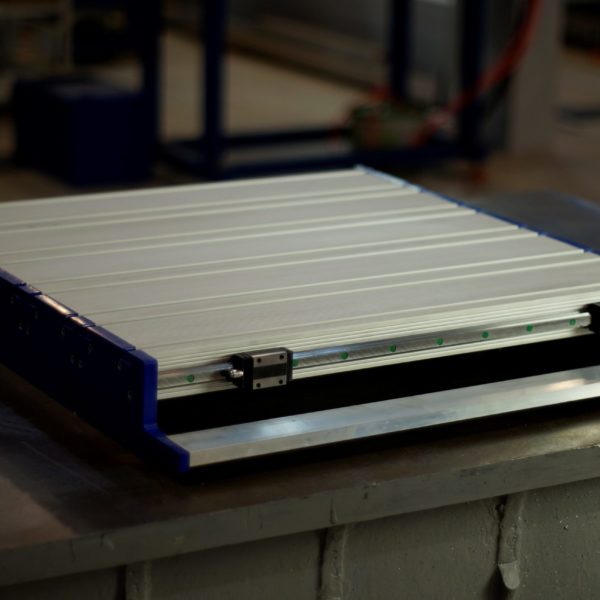

Перечислим самые главные особенности конструкции:

1. Жесткая, собранная из термически упрочненного профиля собственной разработки

2. Сборка с использованием многоразового резьбового соединения несущих нагрузку механических узлов станка типа сталь + сталь

3. Установленная с соблюдением всех норм и правил система линейного перемещения

4. Простая в обслуживании система линейного перемещения, легкий доступ к основным механическим узлам.

5. Возможность проведения полной ревизии и восстановления заводских геометрических параметров станка.

Модуль оси Z и его параметры не менее важны, чем параметры портала. Требования к ним примерно идентичны: высокая жесткость при минимальной массе, стабильность материала и простота его обработки, возможность изменения размера портала станка в зависимости от нужд производства.

Первый кусок профиля наши основоположники смогли получить через два с половиной года после того, как заказали спецоснастку (матрицу). Любой, даже мало связанный с производством, спросит: «Почему так долго?» На то было много причин. Первая причина – банкротство первой организации, в которой был заказан данный профиль. После того, как компания заявила о завершении своей деятельности, все поняли, что дело плохо. Средства возвратить не смогли, возврат произвели материалом – алюминиевыми листами различных толщин и размеров. Разочарованию не было предела, но это лучше, чем ничего. Данные материалы будут использованы для построения нескольких десятков первых версий станков серии RT и СА. В основном это были станки с размером рабочего поля не более 600х400х150мм с системой линейного перемещения,

базирующейся на различных направляющих: серия RT – закаленный вал на опоре, направляющие серии HG от компании TRH (КНР) и HIWIN (Taiwan); серия СА (ультра-бюджетная серия станков) – на закаленных цилиндрических направляющих.

Параллельно с производством вышеперечисленных серий станков, проектируется первый станок серии ST (точный тяжелый станок на базе поверочной плиты, полностью чугунный и биметаллический). При сборке данных станков использовались самые лучшие комплектующие, к которым был доступ у наших мастеров: если направляющие, то серия HG или RG от компании HIWIN (Taiwan), также использовались направляющие от компаний THK (Japan), TBI-Motion (Taiwan), Bosch Rexroth (Germany).

Прошло два года с момента первой попытки создания профиля MAESTRO. Наши специалисты, накопив средств и опыта, производят подбор и поиск устойчивого производства и находят его, производят вторую попытку; через несколько месяцев, которые пролетают как минуты, появляются первые ключевые заказчики. Одновременно Сергей и Дмитрий работают без остановок как над новыми заявками, так и над произведенным оборудованием, идет сбор обратной связи. А профиль, который уже на руках, обладает весьма спорной геометрией, и анодированное покрытие более светлого оттенка, чем в заявке. Как Вы понимаете, раньше не было возможности заказать сразу 1,5 или 2 тонны профиля, разве только сделав ставку стоимостью своего имущества, продав квартиру или еще что-либо; никто не знал, что из этого выйдет и будет ли он востребован. Первые 300 кг профиля, которые были заказаны первой партией, были очень дороги, так как по факту их ожидание составило 2.5 года.

Полученный профиль имел незначительные отклонения. Но, несмотря на это, прогресс был значительный, и от этой поставки профиля уже можно было начинать отталкиваться, воплощать в жизнь задуманную конструкцию нашего любимого станка серии MAESTRO (на тот момент она была на бумаге, в голове у Сергея, и какие-то наброски были уже в чертежах в электронном виде – шел процесс освоения и оцифровки своих идей!) Сергей Лаврентьевич увольняется с основной работы, потому что не видит возможности воплотить в жизнь станок MAESTRO, работая по выходным и по часу-два в будний день рядом с постоянно запущенным станком серии ST, который уже на то время был перегружен, + входящие звонки, встречи, обсуждения систем линейного перемещения, электрических компонентов. Все это было невозможно выполнять одновременно, как и усидеть на двух стульях единовременно. Сергей Лаврентьевич Галайдо посвящает остаток своей жизни станкам серии MAESTRO и ST!

Прошло полгода с момента готовности первой партии и в компании CNCSAM.RU (PROFCNC) появились первые станки серии MAESTRO – станки с рабочим полем 300х300х150мм, 420х350х150мм. Небольшие, но жесткие и быстрые станки обладали весьма высокими техническими характеристиками:

Простота в освоении;

Высокая повторяемость;

Высокая жесткость (станки данной серии изначально были спроектированы для обработки цветных металлов и сплавов на их основе);

Высокая производительность;

Долговечность;

Возможность модернизации;

Полная ремонтопригодность;

Простота в обслуживании;

Огромное количество опций, расширяющих функционал и производительность станка.

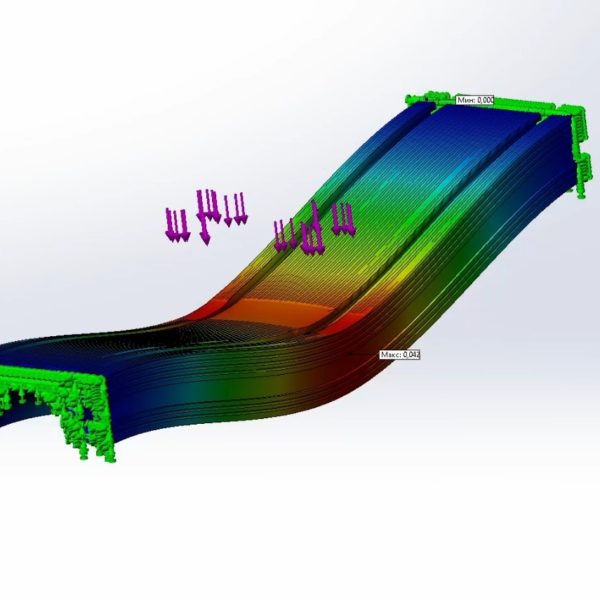

Жестко закрепленный по краям, кусок конструкционного профиля, с подготовленной для приложения нагрузки площадкой. Данный профиль испытал упругую деформацию, и прогиб на 0.042мм от приложенной строго перпендикулярно подготовленной площадке в 150 кг. (жесткость станка позволяет нам обрабатывать различные сплавы цветных металлов, в том числе и упрочненные, на форсированных режимах. Возможна полноценная гравировка таких материалов как сталь, чугун, гранит, мрамор. При правильном подборе режима (более сдержанный – щадящий режим), возможна обработка фрезерованием данных материалов.

На момент подготовки данной брошюры изготовлено более 1000 единиц фрезерных станков серии MAESTRO, из них более 700 станков изготовлены с значительными изменениями как конструкции, так и спецификации, адаптированными под различные производства и задачи. Технологический процесс сборки станка включает в себя многие различные операции, одна из которых это отбор подходящего профиля из партии. Не вся партия проходит данный этап, часть профиля может быть возвращена на переплавку. В самом начале пути возвраты достигали 70% общего объёма профиля.

Годы работы и совместных решений данной проблемы с представителями завода, а также с технологами из других предприятий позволили собрать необходимую информацию, и сформировать требования, благодаря которым мы смогли получить баланс качества,

адекватные сроки производства оборудования, доступную стоимость, а также ускорить двухэтапный контроль во время приёмки конструкционного профиля.

Важен каждый день в работе конструктора, технолога, а также руководствующего состава. Мы рады, что не потеряли ни одного рабочего дня, рады всем коллективом тому, что это все успело произойти, ведь при решении данных вопросов в нынешнее время (из-за огромных потоков заявок и заказов на данное производство, неконтролируемых повсеместных локдаунов) участвовать в разработке и редакции технологического процесса из-за полной загрузки данного производства никто не позволил, и приходилось бы тратить больше времени на обработку, настройку, что без сомнений увеличило бы сроки поставки, и значительно уменьшило мощность производства.

Профиль серии MAESTRO оказался даже более чем универсален, и на его базе удалось собрать несколько видов защищенных систем линейного перемещения оси Z для станков воздушно плазменной резки.

Данные системы зарекомендовали себя как стабильные, практичные, практически не требующие обслуживания, технически совершенные, а так как имеют малые габариты – малую массу и высокую прочность, и конечно же устойчивость к внешним воздействиям среды. На выбор заказчика данный профиль может иметь анодированное защитное покрытие серого либо черного цвета.

Для многих может показаться весьма простым и банальным придумать и нарисовать (разработать) собственный профиль, рассчитать его устойчивость к нагрузкам, произвести подбор материала, обговорить количество поставок; но это все только видимая со стороны часть процесса. В дальнейшем из этого профиля необходимо собрать модуль линейного перемещения, далее произвести сборку станка, его дальнейшую настройку, обкатать, предоставить его рынку, не забывая про гарантию! Мы рады, что смогли пройти это испытание. Было много дискуссий, предположений, теорий, но как бы не шло сопротивление, пытливые умы всегда переводили инициативу из сферы обсуждения в сферу практического применения и лабораторных испытаний. Мы смело можем заявить, что дискуссии и споры — путь к истинно верному решению задачи. Коллективный разум, нацеленный на решение поставленной задачи, всегда приблизится к решению задачи, и, конечно же, после преодоления ее появятся новые, ведь совершенству нет предела, а гениальное всегда просто.

Просто, лаконично, практично.

Основоположники компании PROFCNC (cncsam.ru)

- Мы рады услышать ВАс